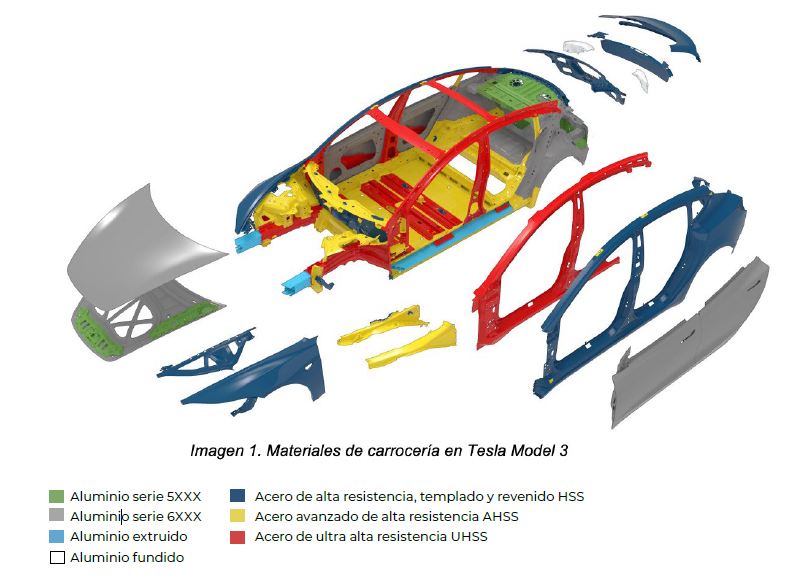

En las últimas décadas, la carrocería automotriz ha pasado de ser de acero a convertirse en un rompecabezas multi material donde conviven aceros avanzados, aleaciones ligeras, compuestos y polímeros de alto desempeño. Esta revolución persigue tres objetivos simultáneos: reducir peso para mejorar consumo y emisiones, mantener o elevar la seguridad en colisión y cumplir crecientes exigencias de sostenibilidad y reciclaje.

En este contexto, el diseño de carrocerías ya no se limita a escoger el material “más resistente”, sino a combinar el material adecuado en cada zona según su función: absorción de energía, rigidez estructural, estética, facilidad de reparación o reciclabilidad. Este cambio también ha transformado los procesos de reparación, especialmente con la introducción de aceros más delgados y de mayor límite elástico que exigen nuevas técnicas y criterios de reparabilidad.

Los fabricantes hoy combinan varios grupos de materiales en carrocerías y estructuras:

- Aceros avanzados de alta y ultra alta resistencia (AHSS/UHSS): ofrecen resistencias superiores a 440 MPa e incluso por encima de 1.000 MPa, permitiendo secciones más delgadas sin sacrificar rigidez ni seguridad en impacto. Se usan en parales, largueros, travesaños y zonas críticas de absorción de energía.

• Aleaciones de aluminio: gracias a su densidad aproximada a un tercio de la del acero, permiten reducciones de masa del 30

40% en componentes como capós, puertas y compuertas o tapas de baúl, manteniendo buena resistencia a la corrosión. El aluminio es clave en carrocerías de vehículos de gama alta y en muchos eléctricos para compensar el peso de las baterías.

• Magnesio y aleaciones ligeras: el magnesio es el metal estructural más ligero y se emplea de forma selectiva en refuerzos, estructuras de asientos y soportes donde el ahorro de peso es crítico. Su uso crece especialmente en vehículos eléctricos, donde cada kilogramo ahorrado se traduce en más

autonomía.

• Materiales compuestos (GFRP, CFRP e híbridos metal compuesto): las fibras de vidrio y carbono en matrices poliméricas aportan una relación resistencia peso muy alta y libertad de diseño, por lo que se usan en compuertas, capotas, paneles exteriores y refuerzos específicos. Surgen también soluciones híbridas aluminio composite y estructuras tipo sándwich que combinan cascarones metálicos con núcleos ligeros para mejorar absorción de energía y rigidez. - Polímeros y plásticos de ingeniería: paragolpes, rejillas, guardabarros internos y cada vez más paneles exteriores emplean termoplásticos y termoestables reforzados para

reducir peso y ofrecer buena resistencia a impactos de baja velocidad. El desarrollo de plásticos reciclables es una de las tendencias más marcadas en sostenibilidad.

reforzado con fibra de carbono CFRP

¿Qué es el “downgauging”?

“Downgauging” es la estrategia de reducir el espesor de las láminas metálicas (el “gauge”) manteniendo o aumentando la resistencia del material, con el objetivo de disminuir el peso del vehículo. En la práctica, significa pasar de aceros suaves tradicionales a aceros avanzados (AHSS/UHSS) y, con ello, bajar de espesores típicos cercanos a 0,8 mm a rangos de 0,6 0,75 mm en paneles de carrocería.

Aunque estos aceros más delgados logran la misma o mayor resistencia estructural frente a aceros convencionales, presentan menor ductilidad y son más sensibles a deformaciones excesivas, calor y agrietamiento durante la reparación. Los tiempos de reparación medidos en guardafangos con aceros de espesor reducido son entre un 25% y un 36% mayores frente a paneles convencionales, dependiendo del nivel de daño (leve, moderado o severo), lo que refleja la mayor complejidad en procesos de enderezado y control térmico. En suma, el downgauging mejora peso y eficiencia, pero obliga a actualizar procedimientos, herramientas y criterios de reparabilidad en talleres.

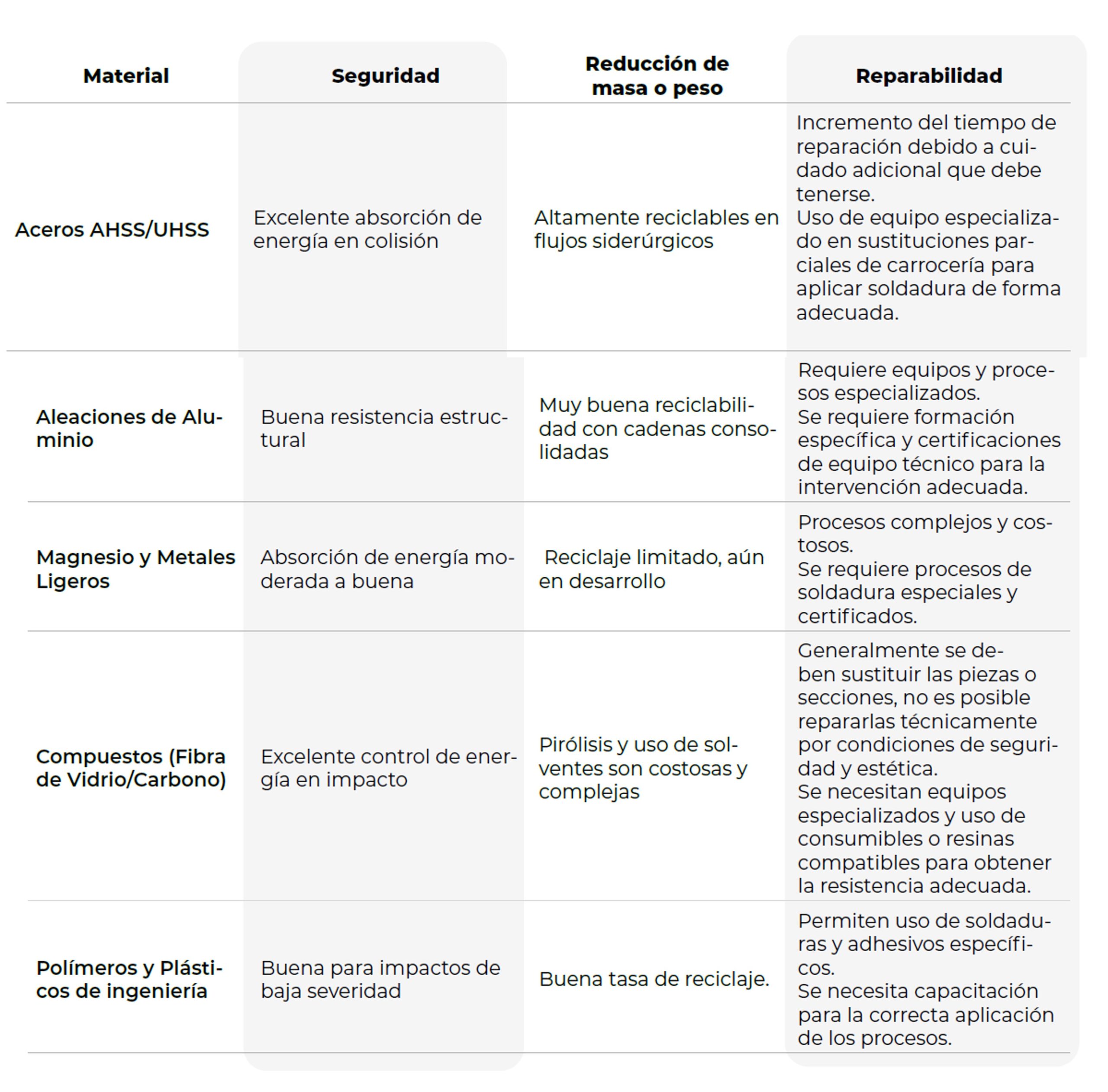

Ventajas y puntos para considerar de los nuevos materiales

A continuación se resumen las principales ventajas y consideraciones de los materiales “nuevos” o avanzados más relevantes para carrocería, teniendo en cuenta el reciclaje, reducción de peso o masa que es uno de los factores para reducir el consumo de combustible o electricidad, seguridad y reparabilidad.

Conclusiones

La industria automotriz se encuentra en un punto donde la estrategia multi-material es indispensable para cumplir con las metas de eficiencia energética, seguridad y sostenibilidad.

La adopción masiva de aceros avanzados de espesor reducido, aluminio, magnesio y materiales compuestos permite aligerar los vehículos y optimizar su desempeño, pero introduce nuevos retos significativos en términos de manufactura, reparabilidad y economía circular. Mientras los materiales metálicos mantienen una ventaja en costos y reciclaje, los polímeros y compuestos

ganan terreno en aplicaciones específicas, impulsados por la necesidad de reducir peso en la era de la electromovilidad.

En definitiva, el futuro de la carrocería dependerá de encontrar un

equilibrio costo-efectivo entre innovación material, viabilidad de reparación en posventa y sostenibilidad en procesos de fabricación y reciclaje.

Más del sector:

Volvo EX60: el SUV totalmente eléctrico que cambia las reglas del juego