La constante evolución de los materiales y la ingeniería en la fabricación de las carrocerías ha permitido que el diseño, seguridad, eficiencia y sostenibilidad sean factores predominantes al momento de la selección de los materiales en la industria.

Las características y la selección de materiales se definen de acuerdo a su uso, donde en función a las propiedades a las que se someten los diferentes sistemas, se requieren materiales con características específicas, tales como: alta resistencia, baja densidad, mejora en seguridad, durabilidad, resistencia a factores externos, reducción de peso, entre otras variables.

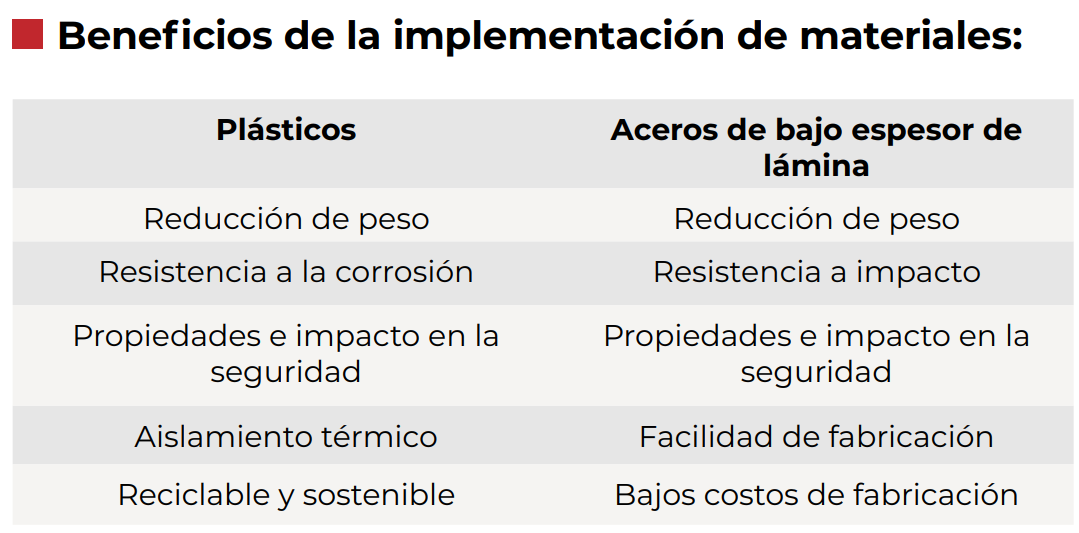

En el caso de los plásticos, con los que se fabrican los paragolpes, que en su gran mayoría están elaborados con polímeros llamados “termoplásticos”, son materiales maleables, soldables y fluyen con la aplicación de temperatura. Por otro lado, los aceros que presentan un espesor diferencial al convencional, piezas que tienen espesores menores a los 0.70 mm, que actualmente se encuentran en piezas como guardafangos, tableros de puerta y en algunos capós de vehículos de segmento livianos.

Al encontrar materiales con características de reducción de peso, mayor resistencia y aplicabilidad para mejorar la seguridad, se puede deducir que el impacto también se reflejará en otros aspectos, como el consumo de combustible, rendimiento en condiciones de aceleración y desaceleración, aumento de autonomía en vehículos con tecnologías híbridas y eléctricas, reducción de emisiones, costos operativos, eficiencia y rendimiento en otros sistemas del vehículo (sistemas de frenos, suspensión, dirección), mejorando el confort al momento de la conducción.

Evolución de procesos de reparación.

Por otro lado, la reparación también tiene tendencias innovadoras, donde los proveedores de tecnología construyen e implementan alternativas para restituir las condiciones de seguridad, funcionalidad y estética en los procesos.

Nuevos procesos de reparación en plásticos.

Dentro del contexto en reparación de materiales plásticos, los procesos más comunes por los talleres son: conformación con aplicación de temperatura y presión, soldadura con o sin aporte de material, inserción de malla, entre otros. Estos métodos tienen beneficios por sus bajos costos de implementación, también son los procesos que están alineados

a los baremos de CESVI Colombia.

A continuación, compartimos los nuevos procesos que se implementan en la reparación de este tipo de sustrato, como también la implementación de los tiempos en los baremos.

Reparación con uso de grapas metálicas.

Reparación con equipo de nitrógeno.

Reparación con adhesivos.

Procesos de reparación en aceros de espesores menores.

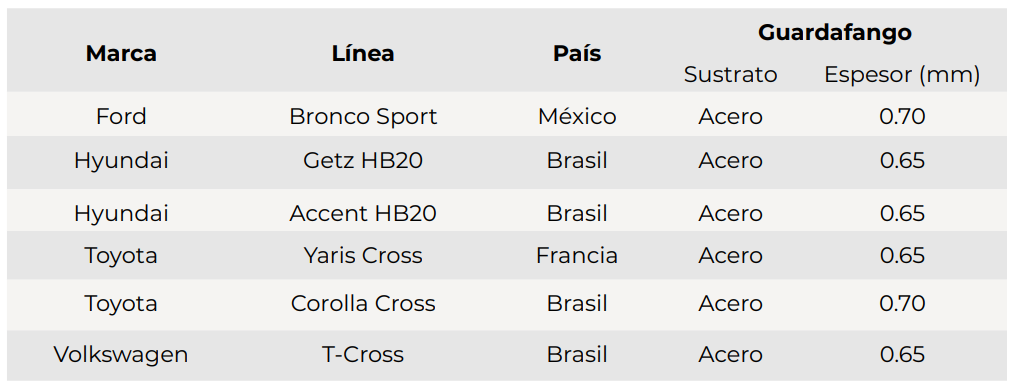

En los procesos de identificación de espesores de lámina que realiza CESVI Colombia en el análisis de vehículos, encontramos que en los últimos años, algunas de las piezas amovibles de la carrocería presentan unos espesores menores de lámina, entre ellos se encuentran los guardafangos, pieza de alta frecuencia en sustitución.

A continuación, relacionaremos la lista de vehículos que CESVI Colombia ha identificado con esta particularidad desde la fabricación.

De los últimos 20 vehículos estudiados por CESVI Colombia en los últimos 3 años, 6 de ellos tienen esta particularidad de un espesor menor en los guardafangos, equivalente al 30% de los vehículos analizados.

En cuanto al equipamiento del taller, no hay un diferencial a la reparación de aceros convencionales, los cuales tienen espesores por encima del 0.75 milímetros. Sin embargo, se debe tener especial cuidado con el espesor de la lámina, es posible que se puedan presentar sobre estiramientos o complicaciones en el proceso de conformación. La destreza y pericia del técnico es la que cobra importancia al momento de realizar el proceso de reparación en aceros con espesores de lámina menores a 0.75 mm, al igual que los tiempos de ejecución para llevar a cabo la reparación de la pieza.

Antes de reparar.

Después de reparar.

Como resultado de la experimentación, se obtiene que las piezas metálicas con menor espesor de lámina son totalmente reparables, sin embargo, la experiencia del técnico carrocero juega un papel fundamental para obtener un óptimo resultado.

Por otra parte, para realizar el proceso de reparación se invertirá un tiempo diferencial comparándose con el proceso de reparación de piezas donde el espesor de lámina sea mayor a 0.75 mm, el cual puede estar alrededor del 40% de tiempo adicional.

Por último, reparar frente a sustituir guardafangos trae un beneficio importante con relación al ahorro, con estos tiempos implementados, el ahorro estimado es del 53% vs sustituir la pieza.

Conclusión.

En la fabricación de carrocerías se están utilizando materiales con características novedosas, como reducción de peso y resistencia al impacto, que permiten mejorar el desempeño y aumentar el rendimiento del automóvil. Adicionalmente, es importante que estos materiales sean reparables, condición que se alinea a los objetivos del desarrollo sostenible implementado por la Organización de las Naciones Unidas (ONU), y directamente al objetivo No. 12 el cual se enfoca en la producción y consumos responsables.

Los métodos de reparación son un factor importante. Con el cambio de los materiales, también los procesos de reparación son cambiantes; nuevos materiales, herramientas y procesos permiten realizar reparaciones de calidad, garantizando la seguridad, funcionalidad y estética de las piezas.

Con los nuevos procesos de reparación para sustratos plásticos y metálicos, donde se reducen espesores de lámina, se requiere una experticia por parte del técnico carrocero, que con una adecuada formación y unas horas adicionales de intervención logra la calidad esperada en la reparación.

Los tiempos y los procesos de reparación de materiales con estas particularidades requieren una serie de operaciones que serán mayores comparándose con los métodos tradicionales. Para ello CESVI Colombia contempla esta variación de tiempos para realizar la labor, la cual será implementada en los baremos de reparación.