Colombia cuenta con un parque automotor pesado esencial para su desarrollo logístico y económico. Según datos recientes de Andemos, la Asociación Nacional de Movilidad Sostenible, las ventas de vehículos comerciales pesados en el país crecieron un 28,3% en los primeros seis meses de 2025, impulsadas por la renovación y expansión de flotas dedicadas al transporte de carga y pasajeros.

En paralelo, el Registro Único Nacional de Tránsito (RUNT) y análisis complementarios indican un parque que abarca desde vehículos tipo camiones y volquetas para cargas pesadas de más de 10 toneladas hasta buses y microbuses de transporte público, con pesos que oscilan desde 1.3 hasta 45 toneladas dependiendo de la configuración de ejes y destino operacional. Las principales ciudades como Bogotá, Medellín y Cali aglutinan la mayor matrícula y circulación de estos vehículos, mientras otras regiones muestran crecimientos importantes, contribuyendo a la expansión de la movilidad comercial en el país.

Este dinamismo del sector automotor pesado conlleva una alta demanda en mantenimiento, inspección y reparación, especialmente tras eventos de siniestros donde la estructura del bastidor, pieza esencial para la integridad del vehículo, resulta afectada y debe ser intervenida con técnicas especializadas para preservar seguridad y funcionalidad.

El bastidor: columna vertebral estructural

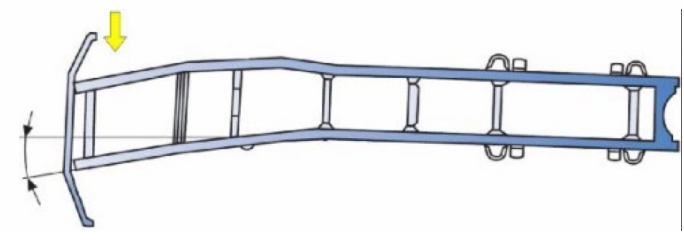

El bastidor, conocido también como chasis, es un elemento estructural compuesto por dos largueros de acero en perfil “C” unidos mediante travesaños. Este diseño otorga la resistencia necesaria para soportar tanto las cargas suspendidas y no suspendidas del vehículo, como las fuerzas dinámicas que se generan en la operación diaria, incluyendo aceleraciones, frenadas, tránsito por curvas y vibraciones.

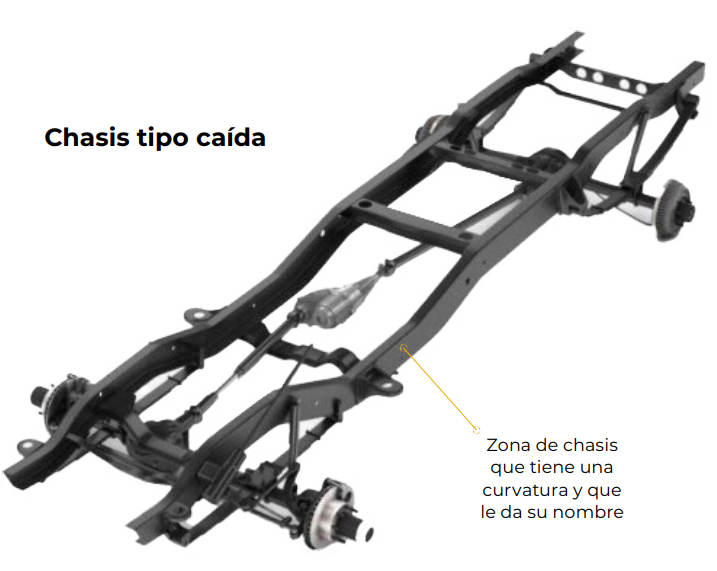

Predominan principalmente dos tipos de bastidor: el tipo escalera, recto y ampliamente versátil, y el tipo “de caída”, que se diferencia por tener una sección descendente que baja el centro de gravedad, facilitando la estabilidad en vehículos de carga con ciertas configuraciones de ejes. La selección del tipo de bastidor varía según el uso y peso bruto vehicular (PBV) del camión o bus, criterios fundamentales para definir resistencia y diseño estructural adecuado.

El acero tratado térmicamente empleado en estos bastidores responde a especificaciones técnicas y requerimientos como: límite elástico, módulo de sección y resistencia a esfuerzos de flexión y torsión. Todo esto asegura que el bastidor pueda doblarse bajo esfuerzos sin llegar a fatigar el material o fallar estructuralmente.

Clasificación de las deformaciones en bastidores:

Las deformaciones más comunes que afectan a los bastidores tras siniestros o al someterlos a condiciones de carga y fatiga por encima de su diseño en vehículos pesados son cinco; y se categorizan según el tipo de desplazamiento o distorsión observada en la

estructura:

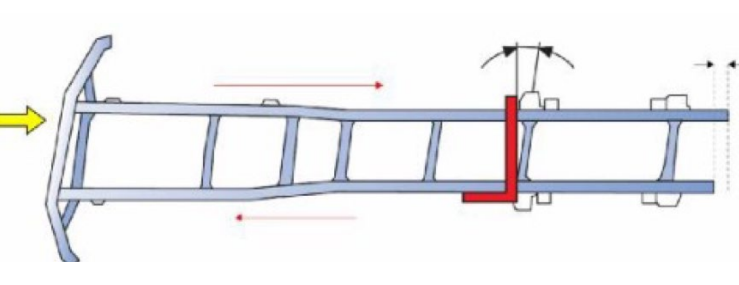

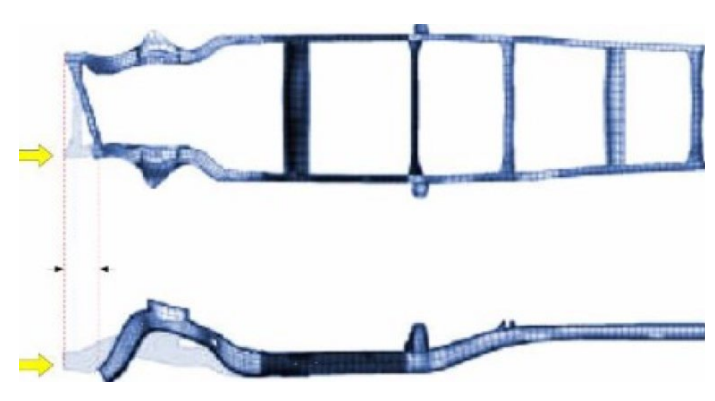

• Diamante: cuando un larguero se desplaza longitudinalmente respecto al opuesto por efecto del impacto, la sección central del chasis vista desde la parte superior pierde la forma cuadrada/rectangular y sus ángulos a escuadra. No hay deformaciones de los largueros o arrugas.

• Torsión: giro en las secciones centrales que afecta el paralelismo entre largueros. Generalmente alguna de las traviesas o segmentos que unen los largueros se deforma.

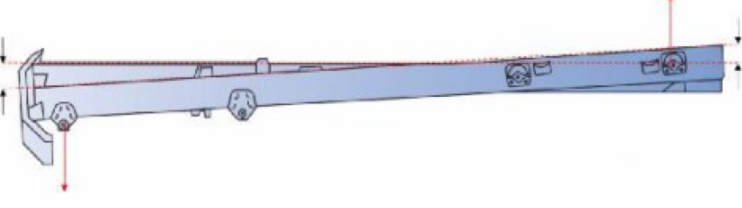

• Flecha: arqueamiento vertical, generalmente en la sección central del bastidor, inducido por sobrecarga o colisiones frontales. Se acompaña generalmente de arrugas o pliegues en largueros.

Pérdida de nivel: diferencias verticales entre largueros en secciones delantera y/o trasera. También se presentan pliegues o arrugas en largueros o traviesas.

• Ladeo: desplazamiento lateral de largueros, acompañado por pliegues o arrugas en la estructura.

Estas deformaciones alteran la geometría estructural del vehículo, lo que puede derivar en problemas de estabilidad, desgaste irregular de neumáticos, daños en la suspensión y, sobre todo, comprometer la seguridad del vehículo y sus ocupantes.

Diagnóstico y reparación: procesos y tecnología.

El protocolo de reparación inicia con un diagnóstico detallado, donde se realizan mediciones manuales y electrónicas para comparar las dimensiones con las especificaciones del fabricante. Con planos de referencia horizontales, longitudinales y transversales se evalúa el daño de forma precisa. Posteriormente, el proceso de estiraje devuelve el bastidor a su forma original mediante equipos especializados como:

Bancadas de plataforma o rieles empotrados: fijan y soportan el vehículo durante la corrección.

Portos hidráulicos y sistemas Dossier: ejercen tracción precisa sobre zonas deformadas.

Escuadras tipo L y gatos hidráulicos: aplican fuerza localizada mediante efecto palanca.

Accesorios adicionales (cadenas, ganchos, prensas, placas): aseguran la correcta transmisión de esfuerzos.

Inductores: Adicionalmente, se usan para aplicar tratamientos térmicos y liberar tensiones residuales tras ciertos procesos de soldadura o reparación.

Por otro lado, para la unión de láminas o perfiles de refuerzo en sectores debilitados, cuando el fabricante lo avale y de forma excepcional, en ciertos casos se usa soldadura MIG/MAG aplicada exclusivamente en alas de largueros, evitando el alma para conservar la integridad y evitar fisuras.

Integración tecnológica: módulo de reparación de bastidores en SIPO Como respuesta a la creciente necesidad de optimizar la valoración técnica de daños en vehículos pesados siniestrados, CESVI Colombia ha desarrollado dentro de su Sistema Integral de Peritación Online (SIPO) un módulo especializado para la cuantificación del tiempo de mano de obra en la reparación de bastidores.

Este módulo digital guía al perito mediante un flujo de selección ordenado que contempla:

1. El tipo de vehículo (remolque, carga o pasajeros).

2. Número de ejes disponibles para la configuración seleccionada.

3. Tipo de bastidor (escalera o caída) según la configuración mecánica.

4. Peso bruto vehicular, a fin de contextualizar la categoría técnica del vehículo.

5. Tipo de refuerzos instalados en el bastidor.

6. Tipos de deformación detectados (diamante, flecha, torsión, pérdida de nivel y ladeo), permitiendo selección múltiple.

Con esta información, el sistema carga automáticamente los tiempos ajustados de reparación basados en matrices técnicas propias. El usuario puede gestionar y modificar las asignaciones, visualizar pre informes y asegurar precisión en la valoración del daño.

Esto representa una herramienta valiosa para aumentar la transparencia, agilidad y objetividad en procesos de valoración y reparación, impactando positivamente en la cadena de servicios de mantenimiento vehicular e industria aseguradora.

Conclusiones

El bastidor es el componente estructural más crítico en vehículos pesados, cuya integridad

compromete directamente la seguridad y eficiencia operativa. La diversidad y complejidad

del parque automotor colombiano exigen protocolos técnicos rigurosos y tecnologías adecuadas para la inspección, diagnóstico y reparación de deformaciones en bastidores.

En Colombia, el crecimiento sostenido del mercado de vehículos comerciales pesados impulsa a su vez la necesidad de optimizar el mantenimiento y reparación de estos vehículos. La implementación del módulo de valoración de daños y cuantificación de tiempos de reparación de bastidores en el sistema SIPO por parte de CESVI Colombia manifiesta la tendencia hacia digitalizar, profesionalizar y estandarizar los procesos.

Cumplir con normativas legales, manuales de reparación de los fabricantes y aplicar técnicas especializadas de ingeniería metalúrgica y mecánica es imprescindible para garantizar reparaciones de calidad, lo que se traduce en una mayor satisfacción y fidelización del cliente y/o asegurado.

Más del sector: