La eficiencia y productividad en los trabajos que requieren soldadura, dependen de una buena elección de los equipos.

Al momento de realizar procesos de reparación automotriz, se ve la importancia de una fase de selección de equipos riguroso y alineado a los requerimientos del proceso, siendo un claro ejemplo los equipos de soldadura.

El taller reparador debe contemplar diferentes aspectos, a la hora de seleccionar el equipo de soldadura que se adapte a sus necesidades, pues en función del tipo de vehículos que repare, materiales constructivos de los mismos e incluso la periodicidad de trabajos que ameriten el uso de equipos de soldadura, se verán directamente condicionados tanto en la productividad del taller, como en el costo de la adquisición de equipos.

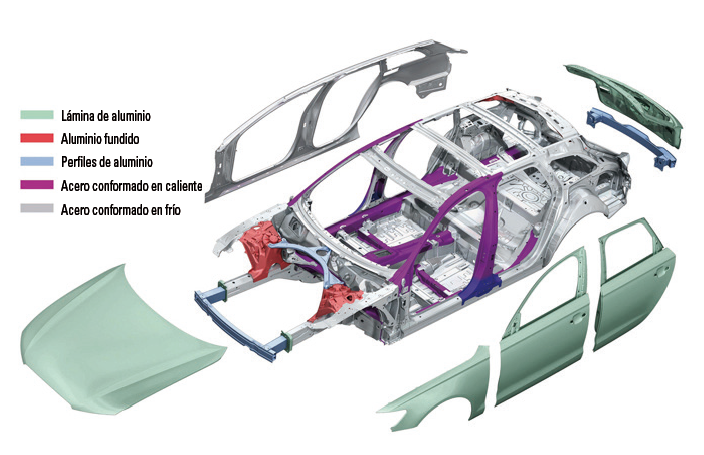

Materiales en la fabricación de la carrocería

Actualmente los vehículos vienen fabricados en diferentes tipos de materiales que van desde aceros convencionales y aceros de alto límite elástico, hasta aceros microaleados al boro, fósforo, silicio, entre otros; que buscan brindar resistencia al material disminuyendo peso.

De igual manera la inclusión del aluminio como material de fabricación tanto en piezas estructurales, como en piezas exteriores de la carrocería, generan que al momento de ser requeridos procesos de sustitución, se recurra al uso de equipos de soldadura que garanticen la efectividad y calidad en el proceso.

Tipo de soldadura en el automóvil

La carrocería del automóvil está compuesta por un gran número de piezas unidas entre sí, mediante diferentes métodos, como lo son atornilladas, remachadas, pegados, soldadas, entre otras.

No obstante la soldadura abarca en la gran mayoría de piezas, el método de unión mas empleado; brindando resistencia y facilidad de ensamble en la carrocería tanto en fabricación, como al momento de realizar procesos de reparación en el taller.

Los principales métodos de unión generados mediante soldadura en la carrocería del automóvil son:

• Soldadura por puntos de resistencia eléctrica.

• Soldadura al arco revestido – MIG/MAG.

• Soldadura láser – Implementada en fabricación.

Equipos de soldadura

En el mercado existe gran variedad de equipos de soldadura, los cuales varían tanto en funcionalidad, como en desempeño. Se puede encontrar equipos de soldadura por puntos de resistencia eléctrica para acero, alumio o duales que permiten mediante el cambio de algunos parámetros y accesorios, realizar la unión en cualquiera de los dos materiales.

Por otro lado, referente a equipos que permitan realizar soldaduras con arco revestido como el caso de la MIG/MAG, sucede igual que en el caso anterior, ya que actualmente hay equipos destinados para el uso exclusivo en aluminio o duales, para operar sobre sustrato de acero y aluminio, donde se requiere realizar el cambio en el equipo del material de aporte y el gas protector únicamente.

Algunos fabricantes de equipos de soldadura diseñan maquinaria donde involucra en una misma estructura, los dos modelos de aplicación (puntos por resistencia y MIG/MAG), aunque con operatividad independiente, es decir dos equipos en un mismo mueble.

Selección de equipos de soldadura

Actualmente el método de unión de soldadura más empleado son los puntos por resistencia eléctrica, por lo cual este tipo de equipos se encuentra condicionado específicamente a este método de unión y ha de ser para uso fundamental en el taller reparador.

De igual manera, la soldadura de arco revestido, aplicada con equipos MIG/MAG, es fundamental en los talleres, pues al momento de realizar sustituciones por sección parcial, se deberán realizar procesos de unión por cordones de soldadura con aporte de material.

Esto implica a que un taller con alto flujo de ingreso de vehículos que requieren sustitución de piezas fijas, debe contar con mínimo un equipo para soldadura por puntos de resistencia y otro para procesos de arco revestido.

Ahora bien, en talleres donde la intensidad de los daños en los vehículos es baja, y las piezas que requieren intervención con soldadura son pocas, bastaría con un equipo de soldadura MIG/MAG, el cual deberá contar con las características que requiere el material a soldar; pues en función del material estas varían y se pueden calibrar en el propio equipo de soldadura, así como su material de aporte y gas protector.

De acuerdo a la información seleccionada como soporte del departamento de talleres de Cesvi Colombia, en su área de consultoría, sugiere que por cada equipo de soldadura bien sea de soldadura MIG/MAG o puntos por resistencia, deben haber asignados 6 técnicos operadores; la cantidad de técnicos en el área de carrocería dependerá directamente de la cantidad de ingreso mensual de vehículos al taller.

Otro factor importante es seleccionar un equipo que se adapte a las condiciones físicas del taller, de un tamaño apropiado que sea de fácil movilización y almacenamiento. La alimentación de voltaje en la red eléctrica del taller, es otra variable que incide con la operativa del equipo, pues en el mercado hay equipos que operan a 110v, 220v y 440v. Una mala conexión del equipo a la red, genera perdidas de voltaje y condiciones operativas deficientes.

La tecnología Inverter en equipos de soldadura, es una buena alternativa al momento de seleccionar un equipo de soldadura para el taller reparador, pues esta tecnología consume menos corriente, lo que genera un ahorro eléctrico para el taller, por otro lado, está pensada para que cumplan normas ambientales y generen un impacto positivo en la productividad del taller.

Tenga en cuenta

Al momento de realizar la selección de equipos de soldadura el taller debe tener pleno conocimiento tanto de los materiales, como de los procesos que involucra realizar sustitución de elementos soldados en la carrocería, pues de ello depende la calidad en los procesos y la productividad del taller.

El taller reparador deberá contar con equipos que garanticen en todo momento efectividad y calidad de la unión soldada a realizar, ante todo que sea un equipo amigable y de fácil manipulación para el operario.

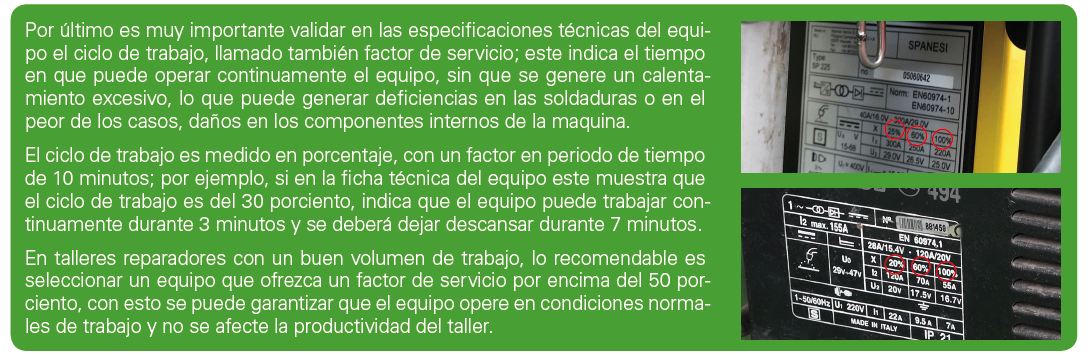

El uso de equipos de soldadura que no cuenten con las especificaciones requeridas al tipo de unión y material de las piezas a unir, va a generar pérdidas de tiempo que van desde la recalibración del equipo, hasta retrocesos por una mala aplicación y una deficiente calidad en la unión realizada. ◣