Cesvi Colombia nos da a conocer novedades en las tecnologías de los materiales utilizados en la fabricación de baterías eléctricas, además de contarnos sobre sus principales beneficios, usos y la disposición de estas.

Actualmente, la electromovilidad ha tomado un papel trascendental debido a su participación como alternativa para la disminución en emisión de gases contaminantes y de efecto invernadero. Junto a su implementación, se ha visto la necesidad de investigar en el campo de materiales y fabricación de baterías eléctricas, esto con la finalidad de suplir las actuales necesidades del mercado como el que las baterías presenten menor peso y que tengan una mayor autonomía.

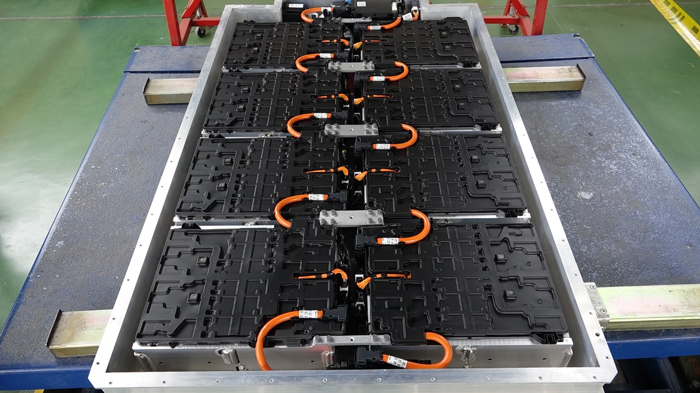

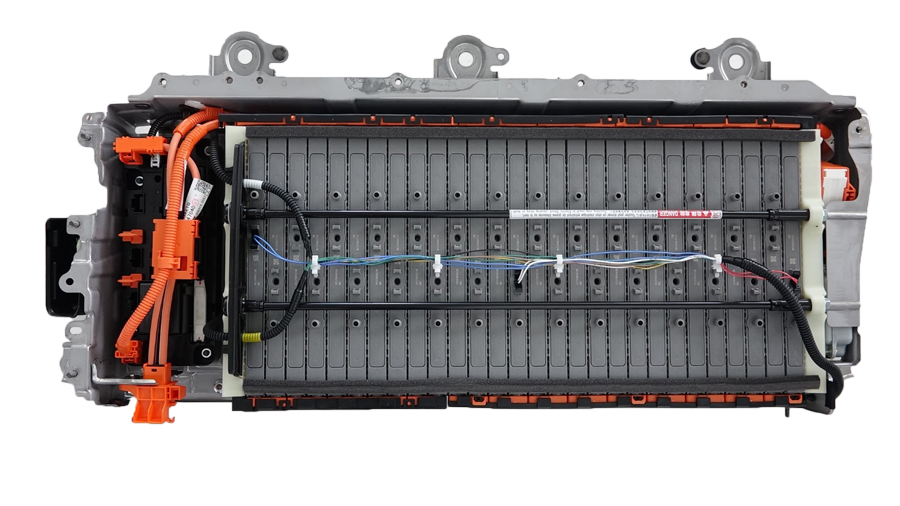

Los sistemas de baterías eléctricas para la automoción son fabricados a partir de la combinación de un número determinado de celdas. Cada una de estas celdas se une a sus homólogas en serie, con el fin de sumar sus voltajes y aumentar la capacidad de almacenamiento de energía, que posteriormente se entregará al motor eléctrico entre otros componentes y que llevará a impulsar el automóvil. Esta agrupación de celdas, generalmente se conoce como módulo o paquete de baterías, los cuales se agrupan y se conectan en serie, como se observa en la imagen de la batería del BMW i3s (página 19).

De igual manera, al momento de la fabricación de una batería de alto voltaje para un tren motriz eléctrico, intervienen diversos factores.

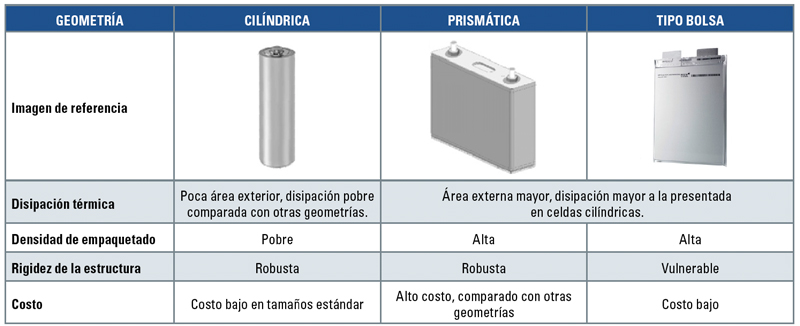

Geometría de las celdas

La geometría de cada celda determina como los módulos son construidos, las 3 geometrías principales son cilíndricas, prismáticas y tipo bolsa. Cada una de estas geometrías influye en la disipación térmica (importante en baterías de iones de litio, que a partir de 60°C sufren de degradaciones que producen gases inflamables los cuales en acumulaciones considerables pueden llevar al incendio de la unidad), la cantidad de energía que puede almacenarse en cada celda, también conocida como densidad de empaquetado, la rigidez de su estructura y por supuesto el costo de fabricación.

A su vez, la geometría y tipo de celdas también impacta directamente en criterios como: diseño de los sistemas de refrigeración, peso y tamaño final del sistema de batería y el diseño de la carcasa. Por ejemplo, celdas de tipo cilíndrico cuya densidad de empaquetado y disipación térmica es pobre, requerirán un sistema de refrigeración mejor optimizado y ocuparán un espacio mayor respecto a baterías construidas con celdas de otras geometrías; o en el caso de celdas de tipo bolsa, necesitarán de una carcasa más resistente debido a su vulnerabilidad estructural.

En la siguiente tabla pueden observarse las ventajas y desventajas en cuanto a los aspectos anteriormente mencionados por cada geometría de celda.

Teniendo en cuenta la anterior información y la ubicación de la batería en el vehículo, se evidencia que las baterías en automóviles BEV o 100% eléctricos son las que presentan mayor vulnerabilidad y predisposición a presentar daños, ya que se encuentran ubicadas bajo la carrocería en la parte central, sin embargo, y debido a esta vulnerabilidad, generalmente los fabricantes optan por usar celdas de tipo cilíndrico o prismático, las cuales tienen una empaquetadura más robusta o resistente, lo cual disminuye el riesgo de sufrir un daño considerable haciéndolas más resistentes a impactos y perforaciones. Por otra parte, cuando el espacio para la batería es reducido y además se requiere tener peso ligero, se utilizan las celdas tipo bolsa, las cuales están cubiertas solamente por una película de polímero y aluminio.

Química o materiales de la batería

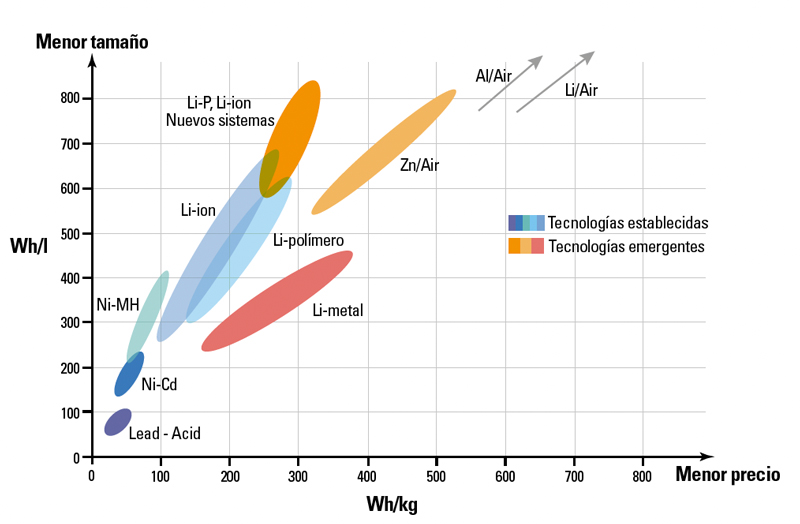

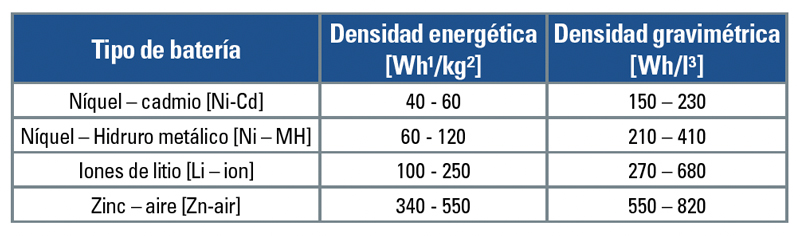

El segundo aspecto y tal vez el más crítico a evaluar, corresponde a la cantidad de energía y potencia que pueden almacenarse por unidad de volumen o masa, comúnmente conocido como densidad energética, este aspecto está determinado en gran medida por la química o por los materiales usados para la construcción de las celdas de la batería.

Impulsar un vehículo por medio de un tren motriz eléctrico requiere un acumulador de energía o batería de gran capacidad para brindar una mayor autonomía y densidades energéticas altas, todo esto con el fin de reducir el volumen y el peso de estos sistemas. Como se evidencia en la gráfica presentada a continuación, se relacionan las distintas químicas de la batería junto con sus diferentes densidades, estando en el eje vertical la densidad gravimétrica o por volumen, la cual y como se puede observar entre más alta sea la densidad, menor será el tamaño de la batería. De manera similar, en el eje horizontal, se representa la densidad energética por masa, la cual a mayor número, indica que el peso final de la batería será menor para una determinada capacidad de almacenamiento.

De estas composiciones químicas ilustradas en el gráfico anterior, las más usadas por costo y por densidad para la automoción en vehículos híbridos y eléctricos, son las de iones de litio, polímero de litio y níquel – hidruro metálico. Por otra parte, las que muestran un menor uso. Corresponden a las fabricadas con níquel cadmio, por su sensibilidad al efecto memoria.

¹Wh: Watt – hora ²kg: kilogramo 3l: litro

Igualmente, otros compuestos como es el caso del zinc y del aire, junto a baterías con compuestos de aluminio y sodio, están en desarrollo para fines automotrices, debido a sus altas densidades teóricas y a que prescinden del requerimiento de cobalto, sin embargo, aun evidencian problemas en los procesos de carga.

Las baterías de iones de litio se han destacado por su versatilidad, ya que estas últimas permiten combinar distintos óxidos y fosfatos metálicos, así como la gran capacidad de almacenamiento de energía en volúmenes y pesos relativamente pequeños, sin embargo, cabe la pena resaltar que tienen un mayor costo respecto a las baterías de níquel – hidruro metálico; es así que algunos fabricantes como Toyota, optan por utilizar estas baterías de níquel que implican disminución de costos, además de no requerir grandes capacidades de almacenamiento de energía en sus vehículos híbridos, caso contrario en vehículos eléctricos e híbridos enchufables, donde por requerimiento las baterías de iones de litio son tendencia.

En cuanto a construcción de cada celda, en el caso de las baterías de níquel hidruro metálico, constan de un electrodo positivo o cátodo de oxihidróxido de níquel, un electrodo negativo o ánodo de hidruro metálico y un separador para evitar el contacto entre los elementos mencionados anteriormente.

De igual forma, las baterías de iones de litio comprenden cuatro partes, un electrodo positivo o cátodo, el electrodo negativo o ánodo, un separador y un electrólito. El primer elemento o cátodo, como se ha mencionado con anterioridad consta de diferentes tipos de compuestos metálicos como óxidos de cobalto, aluminio, níquel o manganeso o fosfatos de hierro, un cátodo de grafito, un separador que generalmente es de una lámina de polímero como polietileno o polipropileno cuya función es mantener aislados el cátodo y ánodo con el fin de evitar un cortocircuito y un incendio o falla de la batería.

Conclusiones

Los sistemas de baterías automotrices están compuestos por una determinada cantidad de celdas que se conectan en serie, lo cual forman los paquetes o módulos de batería.

- Las baterías en vehículos eléctricos o BEV, son aquellas que están más expuestas a daños debido a su ubicación bajo el vehículo, sin embargo, en su gran mayoría cuentan con una empaquetadura más robusta o resistente, para disminuir riesgos en daños.

- Las celdas de tipo bolsa, son usadas cuando el espacio destinado para la batería es reducido y se requiere tener un bajo peso, manteniendo una alta densidad energética.

- Los tipos de batería por composición química más usados por costo y densidad energética en vehículos híbridos y eléctricos son las baterías de iones de litio, polímero de litio y níquel – hidruro metálico.

- Las baterías de iones de litio presentan ventaja frente a otros tipos, debido a su alta capacidad de almacenamiento de energía y bajo peso. Sin embargo, tienen un costo considerable, debido al cobalto y materias primas necesarias para su fabricación.

- Las baterías de níquel-hidruro metálico, tienen capacidades de almacenamiento de energía menores a las de iones de litio, pero representan un costo menor, por lo cual siguen estando en uso en vehículos eléctricos e híbridos enchufables en los cuales no se requiera un gran almacenamiento de energía.

- Tecnologías, como baterías basadas en aluminio, sodio y zinc-aire, cuya teoría sugiere que tienen grandes densidades energéticas siguen en investigación y desarrollo, lo que permitirá en un futuro tener baterías con mayores autonomías y cuyas materias primas para fabricación tendrán una mayor disponibilidad. ◣

Fuentes:

• EVERSAFE. Julian Ott (BASt), Robert Thomson (VTI), Yann Léost (EMI), Michael Abert (ICT), Jianfeng Yao (VCC). Recommendations and Guidelines for Battery Crash Safety and Post-Crash Safe Handling. 2014

https://www.diva-portal.org/smash/get/diva2:1367933/FULLTEXT01.pdf

• A. Jarrett. Multi-Objective Design Optimization of Electrical Vehicle Battery Cooling Plates Considering Thermal and Pressure Objective Functions. Kingston, Ontario, Canada, 2011. Pág 26.

https://qspace.library.queensu.ca/bitstream/handle/1974/6706/Jarrett_Anthony_P_201109_MASc.pdf?sequence=1

• NHTSA. Lithium-ion Battery Safety Issues for Electric and Plug-in Hybrid Vehicles. 2017

https://www.nhtsa.gov/sites/nhtsa.gov/files/documents/12848-lithiumionsafetyhybrids_101217-v3-tag.pdf

• Reuters. CATL’s new sodium ion battery to help ease lithium shortages. 2021.

https://www.reuters.com/business/energy/catls-new-sodium-ion-battery-help-ease-lithium-shortages-2021-08-03/

• ScienceNews. Maria Temming. Zinc-air batteries are typically single-use. A new design could change that. 2021

https://www.sciencenews.org/article/zinc-air-batteries-single-use-new-design-rechargeable